在工业4.0的浪潮中,智慧工厂正从概念走向现实,而支撑这一变革的核心骨架,正是高度发达、可靠且智能的计算机网络技术。它如同工厂的神经系统,将物理设备、生产流程、管理决策和市场需求紧密连接,实现了从自动化到智能化的飞跃。

一、网络架构的演变:从孤岛到融合

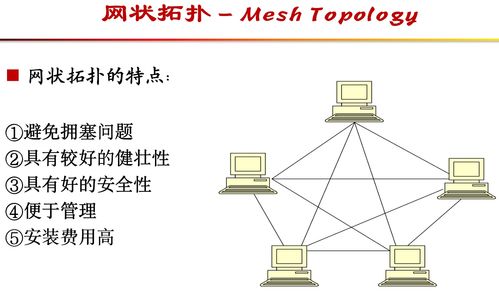

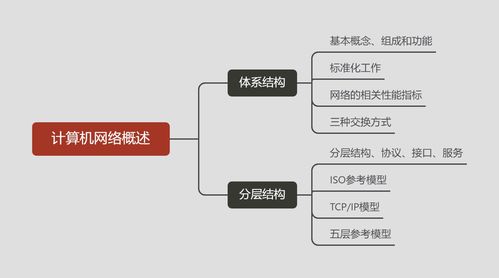

传统工厂的网络往往是孤立的“信息孤岛”,各控制系统(如PLC、SCADA)独立运行。而在智慧工厂中,网络架构演变为一个多层融合的体系:

- 现场层:采用工业以太网(如PROFINET、EtherCAT)、时间敏感网络(TSN)等技术,实现传感器、执行器、机器人与控制器的微秒级精准同步与控制,确保实时性。

- 控制层与监控层:通过高速局域网,集成制造执行系统(MES)、可编程逻辑控制器(PLC)等,进行生产调度、过程监控与数据采集。

- 信息层与企业云:利用传统TCP/IP网络及5G、Wi-Fi 6等无线技术,将工厂数据上传至企业资源计划(ERP)、产品生命周期管理(PLM)系统及云端平台,实现数据分析、预测性维护与供应链协同。

二、关键技术赋能:连接、感知与智能

1. 工业物联网(IIoT)与5G:海量的传感器与设备通过IIoT平台接入网络,5G凭借其大带宽、低时延、高连接密度的特性,为AGV(自动导引车)、AR远程维护、高清质检等移动场景提供了稳定可靠的无线连接,打破了布线的束缚。

2. 时间敏感网络(TSN):作为工业以太网的演进,TSN通过对网络流量进行优先级调度和时间同步,保证了关键控制数据在共享网络中传输的确定性与极低延迟,是实现柔性生产和机器协同的基石。

3. 边缘计算与雾计算:为解决海量数据实时处理的挑战,网络边缘(靠近设备侧)部署了计算节点。边缘计算对实时性要求高的数据(如设备振动分析)进行就地处理与反馈;雾计算则在局域网内进行初步的数据聚合与分析,减轻云端压力并提升响应速度。

4. 软件定义网络(SDN)与网络虚拟化:SDN将网络控制平面与数据平面分离,通过中央控制器实现网络资源的灵活、动态调配,满足不同生产线或应用对网络带宽、安全隔离的差异化需求。虚拟化技术则允许在统一的物理网络上运行多个逻辑隔离的虚拟网络,提升资源利用率与部署敏捷性。

三、核心价值体现:效率、柔性与协同

计算机网络技术的深度应用,使智慧工厂呈现出前所未有的优势:

- 生产效率最大化:实时数据流使生产过程透明化,能够即时发现瓶颈、优化工艺,并借助预测性维护大幅减少非计划停机。

- 生产柔性增强:网络化的生产线可以快速重构,通过软件指令调整机器功能与生产流程,轻松实现小批量、多品种的定制化生产。

- 全价值链协同:工厂内部网络与外部供应链、客户系统无缝对接,实现从订单到交付的全流程数据驱动,构建了动态、高效的产业生态。

四、挑战与未来展望

前路并非坦途。网络安全成为重中之重,工业网络需构建纵深防御体系以抵御攻击。多种协议与标准的融合、海量异构数据的集成管理、以及兼具OT(运营技术)与IT知识的复合型人才短缺,都是亟待解决的难题。

随着人工智能与网络技术的进一步融合,自主决策与自我优化的网络、数字孪生与网络的实时映射、以及算网一体的新型基础设施,将继续推动智慧工厂向更自主、更韧性的方向发展。

在智慧工厂的宏伟蓝图中,计算机网络技术已远非简单的“连接”工具,它已成为驱动数据流动、赋予机器智能、重塑生产模式的战略基石。构建一个高速、可靠、智能且安全的工业网络,是开启智能制造新时代不可或缺的钥匙。